在现代化工业生产中,煤气发生炉作为提供清洁能源的关键设备,其控制的精确性、稳定性和安全性至关重要。传统的控制系统常面临反应迟缓、维护复杂、安全隐患多等挑战。而海为PLC(可编程逻辑控制器)以其卓越的性能和创新的安全设计,为工业煤气发生炉的控制带来了革命性的提升,并在此次体验应用实践中荣获一等奖。其价值不仅体现在精准的过程控制上,更在于为整个系统植入了深刻的“互联网安全服务”基因。

精准控制,赋能高效稳定运行

煤气发生炉是一个涉及温度、压力、流量等多参数协同的复杂热工系统。海为PLC凭借其强大的多任务处理能力、高精度的模拟量处理模块以及直观易用的编程软件,完美实现了对炉温、风煤比、汽化剂流量等核心工艺参数的闭环精准控制。

- 温度精准调控:通过集成高精度热电偶输入模块,实时采集炉内各区域温度,并利用PID算法进行动态调节,确保气化反应在最佳温度区间进行,既提高了煤气质量与产率,又有效避免了结渣等工艺问题。

- 流量智能配比:对空气、蒸汽等汽化剂的流量进行精确计量与联动控制,根据负荷变化自动优化配比,实现了高效、节能、低排放的运行目标。

- 逻辑连锁与安全联锁:通过严谨的逻辑编程,将上煤、出灰、鼓风、探火等工序无缝衔接,并设置多层次的安全联锁。一旦检测到参数超限或设备异常,系统能立即执行预定的安全程序(如紧急停炉、充氮保护),将风险扼杀在萌芽状态。

互联网安全服务:构筑控制系统的“数字护城河”

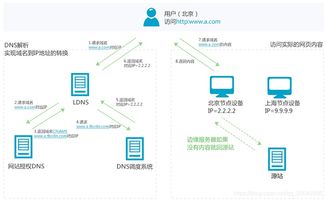

将工业设备接入网络以实现远程监控与数据采集是工业互联网的大势所趋,但随之而来的网络安全风险不容忽视。海为PLC的突出亮点,在于其将“互联网安全服务”理念深度融入产品设计与系统架构中,为煤气发生炉这类关键基础设施提供了全方位的防护。

- 硬件层面的安全加固:海为PLC采用自主可控的硬件平台与固件,从源头上减少了潜在的后门漏洞。其通信模块支持安全的工业协议,并对非授权访问尝试具有识别与记录能力。

- 网络通信的纵深防御:

- 安全接入:支持VPN、防火墙等安全技术,确保远程工程师站、监控中心与现场PLC之间的通信通道经过加密与认证,防止数据在传输过程中被窃听或篡改。

- 访问控制:提供多级用户权限管理,不同角色的操作人员(如操作员、工程师、管理员)拥有严格区分的数据读写和设备操作权限,杜绝越权操作。

- 行为审计:所有对PLC程序的修改、关键参数的调整、登录登出等操作均被详细记录并生成不可篡改的日志,便于事后追溯与安全分析。

- 与上层系统的安全集成:海为PLC能够与SCADA(数据采集与监视控制系统)、MES(制造执行系统)安全对接,通过定义安全的数据交换接口与协议,防止来自信息层的恶意攻击渗透到控制层,保障生产控制网络的独立性。

应用成效与未来展望

在实际应用中,搭载海为PLC的煤气发生炉控制系统表现出了显著的优越性:系统运行稳定性大幅提升,煤气成分更稳定,综合能耗降低约8%;得益于其强大的安全功能,成功抵御了数次网络扫描与试探性攻击,保障了生产连续性与工艺机密。远程诊断与维护功能也减少了现场维护人员的暴露风险与工作量。

此次荣获一等奖的体验,充分证明了海为PLC不仅在控制性能上达到工业级高标准,更在工业互联网时代最为关切的安全问题上给出了扎实的解决方案。它不仅仅是一个控制核心,更是一个集成了智能控制与主动安全服务的工业物联网关。

随着工业互联网与人工智能的深度融合,海为PLC有望进一步集成高级算法,实现煤气发生炉的预测性维护与能效优化,同时持续演进其安全架构,应对日益复杂的网络威胁,为更多工业关键设备的智能化、安全化升级树立典范,筑牢工业生产的智能安全基石。